4.8. Сварка

4.8.1. Сварку корпусов

и приварку к ним деталей сосудов 1, 2, 3, 4-й групп, а также сварку внутренних

устройств, если они относятся к указанным группам, следует проводить

аттестованными сварщиками.

4.8.2. Сосуды в зависимости

от конструкции и размеров могут быть изготовлены с применением всех видов

промышленной сварки, за исключением газовой сварки. Применение газовой

сварки допускается только для труб змеевиков в соответствии с требованием

п.4.7.3.

4.8.3. Сварку сосудов

(сборочных единиц, деталей) следует производить в соответствии с требованиями

технических условий на изготовление или технологической документации.

Технологическая документация

должна содержать указания по:

технологии сварки материалов,

принятых для изготовления сосудов (сборочных единиц, деталей);

применению присадочных

материалов;

видам и объему контроля;

предварительному и сопутствующему

подогреву;

термической обработке.

4.8.4. Прихватка свариваемых

сборочных узлов и деталей производится с применением сварочных материалов,

указанных в документации, аттестованными сварщиками.

4.8.5. Для предотвращения

холодных трещин сварочные работы при изготовлении сосудов (сборочных

единиц, деталей) производятся при положительных температурах в закрытых

отапливаемых помещениях.

Сварку сосудов (сборочных

единиц, деталей) из хромистых, хромомолибденовых и хромованадиевовольфрамовых сталей

следует производить с подогревом, режим которого определяется технологическим

процессом.

При выполнении сварочных

работ на открытой площадке сварщика и место сварки необходимо защищать

от непосредственного воздействия дождя, ветра и снега. Температура окружающего

воздуха должна быть не ниже указанной в таблице 13.

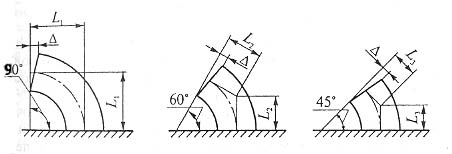

Рис.13. Схема определения размеров

L1; L2; L3; дельта отводов в зависимости от угла гиба

Таблица 13

Температура окружающего

воздуха при сварке сосудов

|

Материал

|

Температура окружающего

воздуха при сварке металла толщиной

|

|

Не более 16 мм

|

Более 16 мм

|

|

Углеродистая сталь

с содержанием углерода менее 0,24%, низколегированные марганцовистые

и марганцевокремнистые стали и основной

слой из этих сталей в двухслойной стали

|

Ниже 0С до – 20

С сварка без подогрева. При температуре ниже – 20 С сварка с подогревом до 100-200

С

|

Ниже 0 С до – 20 С* сварка с подогревом

до 100-200 С

|

|

Углеродистая сталь

с содержанием углерода от 0,24 до 0,28 %

|

Ниже 0 С до – 10 С* сварка без подогрева

|

Ниже 0 С до – 10 С* сварка с подогревом

до 100-200 С

|

|

Низколегированные

хромомолибденовые стали (марок 12МХ, 12ХМ, 15ХМ) и основной слой

этих сталей в двухслойной стали

|

Ниже 0 С до – 10 С* сварка с подогревом

до 250-300 С

|

|

Стали марок 15Х5,

15Х5М, 15Х5ВФ, Х8, Х9М, 12Х8ВФ и т.п

|

Не ниже 0 С

|

|

Высоколегированные,

хромоникельмолибденовые и хромоникелевые стали аустенистого класса и коррозионностойкого слоя из этих

сталей в двухслойной стали

|

Ниже 0 С до – 20 С* сварка без подогрева

|

* При температуре ниже

указанной сварка не допускается.

4.8.6. Форма подготовки

кромок должна соответствовать требованиям проекта.

Кромки подготовленных

под сварку элементов сосудов следует зачищать на ширину не менее 20 мм,

а для электрошлаковой сварки - на ширину не менее 50 мм. Кромки не должны

иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки проверяются

визуальным осмотром для выявления пороков металла. Не допускаются расслоения,

закаты, трещины, а для двухслойной стали - также и отслоения коррозионностойкого слоя.

При толщине листового

проката более 36 мм зону, прилегающую к кромкам, дополнительно следует

контролировать ультразвуковым методом на ширине не менее 50 мм для выявления

трещин, расслоений и т.д.

Не допускаются дефекты

площадью более 1000 мм2 при чувствительности

контроля Д5Э. На 1 м длины контролируемой кромки допускается не более

трех зафиксированных дефектов при минимальном расстоянии между ними 100

мм.

В случае обнаружения

недопустимых дефектов исправления производятся в установленном порядке.

4.8.7. Все сварные швы

подлежат клеймению, позволяющему установить сварщика, выполнявшего эти

швы.

Клеймо наносится на расстоянии

20 - 50 мм от кромки сварного шва с наружной стороны. Если шов с наружной

и внутренней сторон заваривается разными сварщиками, клейма ставятся

только с наружной стороны через дробь: в числителе клеймо сварщика с

наружной стороны шва, в знаменателе клеймо сварщика с внутренней стороны.

Если сварные соединения сосуда выполняются одним сварщиком, то допускается

клеймо ставить около таблички или на другом открытом участке.

У продольных швов клеймо

следует располагать в начале и в конце шва на расстоянии 100 мм от кольцевого

шва. На обечайке с продольным швом длиной менее 400 мм допускается ставить

одно клеймо. Для кольцевого шва клеймо выбивается в месте пересечения

кольцевого шва с продольным и далее через каждые 2 м, но при этом должно

быть не менее двух клейм на каждом шве. На кольцевой шов сосуда диаметром

не более 700 мм допускается ставить одно клеймо. Клеймение продольных

и кольцевых швов сосудов с толщиной стенки менее 4 мм допускается производить

электрографом или несмываемой краской.

Место клеймения заключается

в хорошо видимую рамку, выполняемую несмываемой краской.

4.8.8. Допускается вместо

клеймения сварных швов прилагать к паспорту сосуда схему расположения

швов с указанием и росписью исполнителей.

4.8.9. Устранение дефектов

в сварных швах следует производить в установленном порядке.