4.10. Требования к качеству

сварных соединений

4.10.1. Механические

свойства сварных соединений должны быть не ниже норм, указанных в таблице

16.

4.10.2. Твердость металла

шва в коррозионностойком слое сварных соединений

сосудов из двухслойных сталей не должна превышать НВ 220.

4.10.3. Показатели механических

свойств сварных соединений по временному сопротивлению разрыву и углу

изгиба определяются как среднеарифметическое от результатов испытаний

отдельных образцов. Общий результат считается неудовлетворительным, если

хотя бы один из образцов показал значение временного сопротивления разрыву

более чем на 7% и угла изгиба более чем на 10% ниже норм, указанных в

таблице 16. При испытании на ударный изгиб результат считается неудовлетворительным,

если хотя бы один из образцов показал значение ниже норм, указанных в

таблице 16.

Допускается на одном

образце при температурах минус 40АС и ниже получение значения ударной

вязкости не менее 25 Дж/см2 (2,5 кгс [ м/см2).

4.10.4. Виды испытаний

и гарантированные нормы механических свойств по временному сопротивлению

разрыву и ударной вязкости стыковых сварных соединений типа "лист + поковка", "лист

+ литье", "поковка + поковка", "поковка + труба", "поковка

+ сортовой прокат" должны соответствовать требованиям, предъявляемым

к материалу с более низкими показателями механических свойств.

Контроль механических

свойств, а также металлографическое исследование или испытание на стойкость

против межкристаллитной коррозии образцов этих соединений предусматриваются

разработчиком технической документации.

Таблица 16

Минимальные нормы механических

свойств сварных соединений

|

Механические свойства

|

Для углеродистый сталей

|

Для низколегиро-ванных марганцовис-тых и марган-цевокремнистых сталей

|

Для хромистых, хромомолиб-деновых, и хромованадие-вовольфрамо-вых сталей

|

Для аустенитно-ферритных

сталей

|

Для аустенитных сталей

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Временное сопротивление раыву при

температуре 20 С

|

Не ниже нижнего

значения временного сопротивления разрыву основного металла по

стандарту или техническим условиям для данной марки стали

|

|

Минимальное значение

ударной вязкости, Дж/см2 (кгс х м/см2):

а) при температуре

20С

на образцах KCU

на образцах KCV

б) при температуре

ниже – 20 С

на образцах KCU

на образцах KCV

|

50 (5,0)

35 (3,5)

30 (3,0)

20 (2,0)

|

50 (5,0)

35 (3,5)

30 (3,0)

20 (2,0)

|

50 (5,0)

35 (3,5)

30 (3,0)

20 (2,0)

|

40 (4,0)

30 (3,0)

30 (3,0)

20 (2,0)

|

-

-

-

-

|

|

Минимальное значение

угла изгиба, град:

при толщине не более

20 мм

при толщине более

20 мм

|

100

100

|

80

80

|

50

40

|

80

60

|

100

100

|

|

Твердость металла

шва сварных соединений, НВ, не более

|

-

|

-

|

240

|

220

|

200

|

|

Просвет между сжимаемыми

поверхностями при сплющивании стыковых соединений

|

Не ниже норм, установлены

норм, ативно-технической документацией на трубы

|

Для сварных соединений

типа "лист + поковка", "лист + литье", "поковка + поковка", "поковка + труба", "поковка +

сортовой прокат" значение угла изгиба должно быть не менее:

70А - для углеродистых

сталей и сталей аустенитного класса;

50А - для низколегированных

марганцовистых и марганцевокремнистых сталей, высоколегированных

сталей аустенитно-ферритного класса;

30А - для низколегированных

и среднелегированных (хромистых и хромомолибденовых) сталей и высоколегированных

сталей ферритного класса.

4.10.5. Твердость металла

шва сварных соединений из стали марки

12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими электродами,

должна быть не более 260 НВ при условии, что относительное удлинение

металла шва будет не менее 18%. Твердость металла шва сварных соединений

из стали марки 15Х5МУ должна быть не более 270 НВ. Твердость переходного

слоя в сварных соединениях двухслойных сталей должна быть не более 220

НВ при измерении на контрольных образцах.

4.10.6. Коррозионная

стойкость сварных соединений должна соответствовать требованиям проекта

или иной технической документации на сосуд (сборочную единицу, детали).

4.10.7. В сварочных соединениях

не допускаются следующие наружные дефекты:

трещины всех видов и

направлений;

свищи и пористость наружной

поверхности шва;

подрезы;

наплавы, прожоги и незаплавленные кратеры;

смещение и совместный

увод кромок свариваемых элементов свыше предусмотренных норм;

несоответствие формы

и размеров требованиям стандартов, технических условий или проекта;

поры, выходящие за пределы

норм, установленных таблицей 17;

чешуйчатость поверхности

и глубина впадин между валиками шва, превышающие допуск на усиление шва

по высоте.

Допускаются местные подрезы

в сосудах 3, 4, 5а и 5б групп, предназначенных для работы при температуре

выше 0АС. При этом их глубина не должна превышать 5% толщины стенки,

но не более 0,5 мм, а протяженность - 10% длины шва.

В обоснованных случаях

допускаются в сварных соединениях из сталей и сплавов марок 03Х21Н21М4ГБ, 03ХН28МДТ, 06Х28МДТ

отдельные микронадрывы протяженностью не более

2 мм при согласовании в установленном порядке.

Таблица 17

Нормы допустимых пор,

выявляемых при визуальном контроле сварных

соединений

|

Номинальная толщина

наиболее тонкой детали, мм

|

Допустимый максимальных

размер дефекта, мм

|

Допустимое число

дефектов на любые 100 мм шва

|

|

От 2 до 3 вкл.

|

0,5

|

3

|

|

Св. 3 до 4

|

0,6

|

4

|

|

Св. 4 до 5

|

0,7

|

4

|

|

Св. 5 до 6

|

0,8

|

4

|

|

Св. 6 до 8

|

1,0

|

5

|

|

Св. 8 до 10

|

1,2

|

5

|

|

Св. 10 до 15

|

1,5

|

5

|

|

Св.15 до 20

|

2,0

|

6

|

|

Св. 20 до 40

|

2,5

|

7

|

|

|

2,5

|

8

|

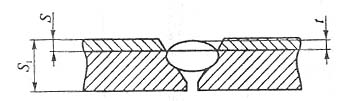

Рис.17.

Усиление переходного шва в сварных соединениях двухслойных сталей

4.10.8. В сварных соединениях

не допускаются следующие внутренние дефекты:

трещины всех видов и

направлений, в том числе микротрещины, выявленные при микроисследовании;

свищи;

смещение основного и

плакирующего слоев в сварных соединениях двухслойных сталей выше норм,

предусмотренных настоящими Правилами;

непровары (несплавления), расположенные в сечении

сварного соединения;

усиление t переходного шва (рисунок 17) в сварных

соединениях двухслойных сталей выше линии раздела слоев на величину более

0,3S (S - толщина плакирующего слоя, S_1 - толщина листа);

поры, шлаковые и вольфрамовые

включения, выявленные радиографическим методом, выходящие за пределы

норм, установленных допустимым классом дефектности сварного соединения

в соответствии с таблицей 18, или выявленные ультразвуковым методом.

Таблица 18

Классы дефектности сварного

соединения

|

Вид сварного соединения

|

Группа сосуда

|

|

1, 2, 3

|

4

|

5а

|

5б

|

|

Класс дефектности

|

|

Стыковое

|

3

|

4

|

5

|

6

|

|

Угловое, тавровое

|

4

|

5

|

5

|

6

|

|

Нахлесточное

|

5

|

6

|

6

|

7

|

4.10.9. Оценку единичных

дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых

элементов до 45 мм, а также цепочек независимо от толщины свариваемых

элементов допускается производить по нормам класса 4 вместо класса 3,

класса 5 вместо класса 4, класса 6 вместо класса 5, класса 7 вместо класса

6. Оценку единичных пор и включений для кольцевых сварных соединений

толщиной не более 10 мм, выполняемых ручной электродуговой сваркой, допускается

производить по классу 5.

4.10.10. Допускается

местный внутренний непровар, расположенный

в области смыкания корневых швов, глубиной не более 10% толщины стенки

корпуса, но не более 2 мм и суммарной протяженностью не более 5% длины

шва:

в двухсторонних угловых

и тавровых сварных соединениях с полным проплавлением патрубков внутренним

диаметром не более 250 мм;

в сварных швах сосудов

2, 3, 4, 5а и 5б групп, предназначенных для работы в средах, не вызывающих

водородную и сероводородную коррозию.

Допускается непровар в корне шва глубиной (высотой)

не более 10% номинальной толщины свариваемых элементов, но не более 2

мм и суммарной протяженностью не более 20% длины шва:

в кольцевых стыковых

сварных соединениях, доступных для сварки только с одной стороны и выполненных

без подкладного кольца, сосудов 4-й и 5б групп, предназначенных для работы

при температуре выше 0АС, а также в змеевиках;

в угловых сварных соединениях

сосудов 4-й и 5б групп, предназначенных для работы при температуре выше

0АС.