Используемая методика расчета

Для решения задач определения необходимых параметров вышеперечисленных теплообменников требуется задать ряд исходных и справочных данных. При выборе вещества из базы данных все его известные теплофизические свойства задаются автоматически. Также допускается их ввод пользователем системы.

Для продукта, если его фазовое состояние не меняется, требуется задать температуру на входе и выходе теплообменника, а также массовый расход. Если фазовое состояние продукта изменяется (продукт конденсируется или испаряется), то необходимо задать его давление (для чистого вещества), или температуру кипения (для смеси), а также массовый расход. Если в теплообменнике происходит подогрев жидкости до температуры кипения и (или) перегрев паров, охлаждение паров до температуры конденсации и (или) переохлаждение конденсата, также необходимо задать температуру на входе и выходе теплообменника.

Для теплоносителя, если его фазовое состояние не меняется, необходимо задать начальную температуру и еще один параметр: конечную температуру либо массовый расход. В случае изменения фазового состояния теплоносителя задается его давление (для чистого вещества) или температура кипения (для смеси).

Расчет требуемой поверхности теплообмена состоит из нескольких этапов [1,2]:- 1. Определение тепловой нагрузки аппарата по продукту, среднего логарифмического температурного напора и средних температур продукта и теплоносителя.

- 2. Определение из теплового баланса расхода теплоносителя (если задана его конечная температура) либо конечной температуры (если задан расход теплоносителя).

- 3. Если выбран ориентировочный вид расчета (для кожухотрубчатого теплообменника, внутреннего змеевика или рубашки) или расчет по заданному коэффициенту теплопередачи Kt , производится определение ориентировочной площади поверхности теплообмена. Если выбран поверочный тип расчета, то см. п.5.

- 4. Предварительный выбор теплообменника по найденной поверхности теплообмена.

- 5. Определение коэффициентов теплоотдачи для продукта и теплоносителя с использованием критериальных уравнений для соответствующих тепловых процессов, режимов теплоносителей, конструкционных характеристик теплообменника (площадей проходных сечений трубного и межтрубного пространства, ориентации аппарата в пространстве и т.д.).

- 6. Определение температур стенок со стороны продукта и теплоносителя из решения системы уравнений баланса тепловых потоков.

- 7. Пересчет коэффициента теплопередачи с учетом термических сопротивлений слоев загрязнений стенок со стороны продукта и теплоносителя.

- 8. Определение расчетной поверхности теплообмена по основному уравнению теплопередачи и окончательный выбор теплообменника.

Расчет коэффициентов теплоотдачи

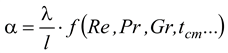

Выбор уравнений для уточненного расчета коэффициентов теплоотдачи зависит от характера теплообмена (без изменения агрегатного состояния, кипение или конденсации), от вида выбранной поверхности теплообмена (плоской, трубчатой), от типа конструкции (кожухотрубчатый теплообменник, змеевик, рубашка и др.), от режима движения теплоносителя (турбулентный, промежуточный или ламинарный) [2]. В общем виде критериальная зависимость для определения коэффициентов теплоотдачи имеет вид:

где:

|

– критерий Нуссельта; |

|

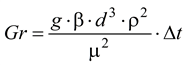

– критерий Грасгофа; |

|

– критерий Прандтля; |

|

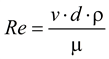

– критерий Рейнольдса. |

Здесь β – коэффициент объемного расширения, К-1

d – диаметр аппарата, м;

l – геометрический параметр аппарата, м;

c, λ, μ – удельная теплоемкость, коэффициент теплопроводности, динамическая вязкость (Дж/кг°К, Вт/м°К, Па·с, м2/с);

v – скорость потока, м/с;

ρ – плотность конденсата, кг/м3;

g – ускорение свободного падения;

Δt – разность температур стенки аппарата и среды, °К.

Во многие расчетные формулы для определения коэффициента теплоотдачи в явном или неявном виде входят температуры стенок элементов аппаратов (труб, наружной поверхности, поверхности изоляции).

Таким образом, в общем виде выражения для расчета коэффициентов теплоотдачи можно записать в следующем виде:

Ниже приводятся выражения для расчета коэффициентов теплоотдачи, используемые в системе.

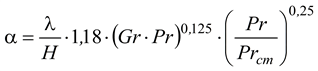

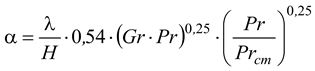

Для случая свободной конвекции жидкости или газа (емкостной аппарат без перемешивающего устройства, теплоотдача от тепловой изоляции в окружающий воздух и т.п.) [3], с.134:

|

, если Gr·Pr ≤ 500; |

|

, если 500<Gr·Pr ≤ 2·107; |

|

, если Gr·Pr > 2·107; |

где Н – высота теплообменной поверхности;

Prст – значение критерия Прандтля при температуре стенки.

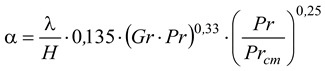

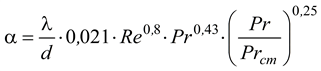

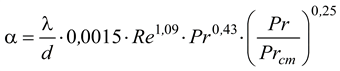

Для случая вынужденного движения жидкости или газа по трубам и каналам (кожухотрубчатый теплообменник, «труба-в-трубе») [3], с.128, 129:

|

, если Re > 10000 (турбулентный режим); |

|

, если 2300 ≤ Re < 10000 (переходный режим); |

|

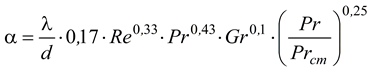

, если Re < 2300 (ламинарный режим), |

где d – внутренний диаметр трубы (эквивалентный диаметр канала).

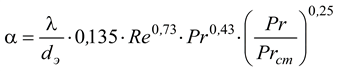

Для случая поперечного обтекания жидкостью или газом пучка труб (межтрубное пространство кожухотрубчатого теплообменника) [3], с.130, 131:

|

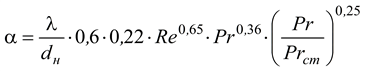

, если Re ≥ 1000 и в трубной решетке шахматное расположение труб; |

|

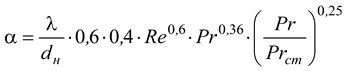

, если Re ≥ 1000 и в трубной решетке рядное расположение труб; |

|

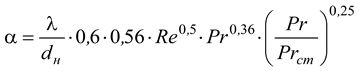

, если Re < 1000 и в трубной решетке рядное расположение труб; |

где dн – наружный диаметр трубы.

Для случая кипения жидкости на наружной поверхности пучка труб (кипение в межтрубном пространстве кожухотрубчатого теплообменника) [4], с.151:где p – давление паров чистого вещества или смеси, МПа;

Φ принимает следующие значения: 1 – для воды, 0,204 – для рассола, 0,155 – для сахара (25%), 0,02 – для бензола, 0,025 – для толуола, 0,074 – для этанола и 0,033 – для метанола.

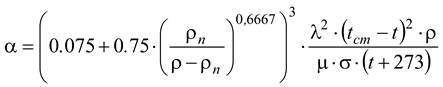

Для случая кипения жидкости при вынужденном движении в трубах (кипение в трубном пространстве кожухотрубчатого теплообменника) [3], с.137, 138:

где ρп - плотность пара, кг/м3;

σ - коэффициент поверхностного натяжения, Н·м.

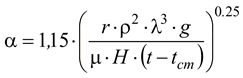

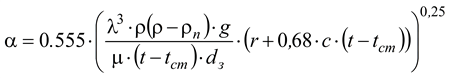

Для случая конденсации пара в вертикальном аппарате (конденсация в трубном и межтрубном пространстве вертикального кожухотрубчатого теплообменника) [4], с.150:

где r – удельная теплота конденсации (парообразования), Дж/кг;

H – рабочая высота вертикальной трубы, м.

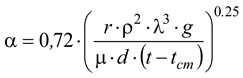

Для случая конденсации пара в горизонтальном аппарате (конденсация в трубном и межтрубном пространстве горизонтального кожухотрубчатого теплообменника) [4], с.150:

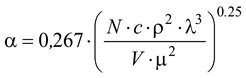

Для случая турбулентного перемешивания в аппарате с механическими мешалками (вертикальный аппарат с перемешивающим устройством) [5], с.160:

где N – мощность, затрачиваемая на перемешивание, Вт;

V – объём среды в аппарате, м3.

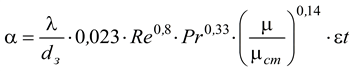

Для случая вынужденного движения жидкости в змеевике, рубашке из полутруб (движение жидкости во внутреннем концентрическом змеевике, рубашке емкостного аппарата, выполненной из труб, полутруб, уголка или швеллера) [5], с.170:

где dз – внутренний диаметр трубы змеевика или эквивалентный диаметр канала рубашки, м;

μст – динамическая вязкость жидкости при температуре стенки, Па·с;

εt – поправка на изогнутость канала змеевика или рубашки.

Для случая конденсации пара в змеевике, рубашке из полутруб (конденсация пара во внутреннем концентрическом змеевике, рубашке емкостного аппарата, выполненной из труб, полутруб, уголка или швеллера) [5], с.171:

|

если Reп < 35000; |

|

во всех остальных случаях, |

где Reп – критерий Рейнольдса для пленки конденсата;

Gк – массовый расход конденсата, кг/с.

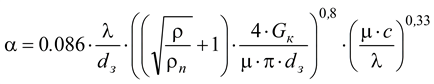

Для случая движения жидкости в пластинчатом теплообменнике [4], с.178:

где dэ – эквивалентный диаметр каналов пластин теплообменника, м.